最近ModelY公布了售价并开放了预售成为 汽车 业界热议的话题。但是其中仍存悬念的就是ModelY是否实现了全车线束长度缩减至100米的目标。随着小星来一起讨论一下吧。

如下是三款车型目前的线束长度和未来的目标。可以看到如果整车线束长度缩减至百米级别其 历史 意义无疑是划时代的。我们来对应看一下电子电气架构所面临的挑战吧。

Model S ~3km

Model 3 ~1.5km

Model Y ~100m

汽车 电子电气架构挑战

↑80年代与2020年 汽车 线束要求对比(来自Aptiv)

如80年代与2020年 汽车 线束要求对比图所示,近四十年 汽车 引来了电子技术大爆发。而车内的线束也在迅速增长。随着新能源车型的推广,车内需要分配的功率爆炸式激增。同时线束上不仅承载的信号更多,而且数据的传输速率要求更快。只有极快的速率才能满足未来自动驾驶和互联互通的要求。这些新的挑战都使得整车线束逐年增加,成为 汽车 设计时无法回避的负担。电子系统稳定性、功耗、灵活性、扩展性、集成度、重量随线束增加遇到了发展瓶颈。

未来电子电气架构国际趋势

为了应对这种无法回避的挑战,多种创新的电子电气架构被提出并不断实践论证。

↑宝马未来电子电气架构

宝马联合海拉在2014年发布了未来电子电气架构的相关论文。电流驱动及传感模块CSSM被引入来应对线束不断增加的挑战。它具有可编程fuse熔丝保护曲线可适配不同负载。具备更强诊断/能量管理能力。可大幅度缩减电子线束长度。全车采用了电池配合电源分配单元PD(Power Distribution)和多个分布于车身各个角落电流驱动及传感模块CSSM(Current Switch And Sense Module)构成的全新电子电气架构。这些电源分配单元与CSSM模块由车身域控制器BDC(Body Domain Controller)通过通讯总线控制。

↑150A级别(左)和30A级别电流驱动及传感模块CSSM

电流驱动及传感模块CSSM分别包含150A和基础型30A两种原型机。由于具备可重复触发的保护机制,它可放置在较难维护的位置。可尽量靠近负载,从而大幅减少线束长度和重量。150A级别的CSSM可将输入600A的电源通过特殊的Bus Bar分配至8个最大150A的输出通道。30A级别的CSSM可将输入120A(左下)的电源分配至4个最大30A(左上)和8个6A(右上)的输出通道。基于I2t的公式CSSM还能用来智能地保护线束。

↑博世BOSCH域控制架构(上)与电源分配架构(下)(来自BOSCH)

业界领先的 汽车 零部件供应商BOSCH也提出了对于未来电子电气架构的展望。它分为域控制架构与电源分配架构两部分。首先, 汽车 电子控制器会朝着域控制器,进而车载电脑,最终车载云计算的方向发展。每一个进程都使得计算能力更集中,软件更复杂,更依赖云端互联技术。另一方面,电源将由多个电源分配控制器PDC分配至 汽车 的各个区域,再由本地控制器进行控制从而缩减线束长度。

Model3域控制架构与电源分配架构

↑Model3域控制器CCM中央计算模块

说回Model3,它相对ModelS实现了线束长度减半。如此重大的进步得益于全新电子电气架构的创新。它与BOSCH的架构异曲同工又隐含自己的妙处。同样分为域控制架构和电源电源分配架构。驾驶辅助与 娱乐 系统的控制都合并到了CCM中央计算模块当中。CCM就像车载的强力大脑。它包含如下组成部件:

-Parker SoC + Pascal GPU 来自 NVIDIA,用于人工智能机器学习和 娱乐 系统

-Aurix 来自 Infineon,用于提供符合功能安全和信息安全的驾驶辅助管理

-Ethernet Switch 来自 Marvel,用于基于以太网技术的高速信号交互

↑Model3配电控制模块VCF

而电源分配架构则充分考虑了目前高度自动驾驶辅助系统所需要的电源冗余要求。Model3配电控制模块VCF(Vehicle Controller Front)被放置在12V电池后部。它将12V电池的电源(BATT+)和高压DCDC模块输出的12V电源(DCDC IN)组成电源输入冗余,并形成EPS1和EPS2两组冗余电源输出分配给负责车辆转向的控制器。另外还为车身后部的两个车身控制模块BCM RIGHT/BCM LEFT供电。从而大幅简化了电源分配架构和线束长度。

Model3 VCF配电控制模块介绍视频

ModelY进一步引入创新技术

↑柔性印刷电路FPC技术

那么ModelY能否实现全车线束长度100米的目标呢?这目前还是一大悬念。不过官方的消息是该车型将引入多项创新技术和创新材料。其中就包括目前SpaceX所使用的技术。这一消息指向了柔性印刷电路FPC(Flexible Printed Circuit)技术。实际上该技术已经在车上得到了应用,而且是全世界最贵的车。因为它们不在地球上行驶。柔性印刷电路FPC技术目前在航天领域成果卓越。勇气号和机遇号就装备了基于FPC技术的线束分别在火星上完成了超十年的 探索 任务。可靠性和性能得到了充分验证。目前搭载FPC技术的好奇号仍继续着它在火星的探险旅程

↑勇气号和机遇号火星车采用FPC技术

围绕着FPC技术,2014年全新申请的结构性线束专利结合2014年申请的电池间柔性互联线束专利正在快速构建知识产权壁垒。同时FPC技术也将 汽车 自动化生产提高到前所未有的高度。未来线束由机械手臂自动完成组装成为可能。

↑全新结构化线束专利

柔性印刷电路线束介绍视频

综上所述,从Model3车型基于域控制架构和电源分配架构的革新将全车线束长度减半,到未来ModelY可能基于全新的技术和材料将全车线束长度减至百米级别。电子电气构架正在改变整个 汽车 行业。最终能否实现这样的愿景还有待明年量产的ModelY以及更多车型的实践。让我们拭目以待吧。

参考文献

Current Switch and Sense Module for the intelligent power distribution in future E-/E-architectures

US patent 20140212695 A1 FLEXBLE PRINTED CIRCUITAS HGH VOLTAGE INTERConNECT IN BATTERY MODULES

US patent 20180294075A1 STRUCTURAL CABLE

pdc2200s54-e改装方法

安波福表示,电气化、安全自动化、互联性这些汽车行业的大趋势正为汽车架构带来前所未有的变革。新的车载功能不断增加,目前的汽车架构已经不堪负荷,超越了临界点。我们已经进入了智能汽车架构(智能汽车架构(SVA))的全新世界。

“汽车制造商需要一种全新的车辆架构,才能解锁软件创新,并真正实现在CES上展示的各种创新概念。”安波福总裁兼首席执行官凯文?克拉克(Kevin?Clark)表示。“作为一家在汽车大脑和神经系统领域拥有独特地位的完整系统解决方案提供商,我们知道智能汽车架构是实现未来移动出行的正确途径。”

安波福的基本观点是在当前汽车四化的大趋势下,汽车制造本身应摒弃始于上世纪90年代末期的基础电气架构,开始采用新一代智能汽车设计与架构方式。

这一问题的迫切性在哪呢?

安波福表示,汽车四化在推动全球汽车制造业的变革式转变的同时也带来了四个最紧迫的问题:

1、在不重新更改现有汽车架构的前提下,如何增加新功能、如何升级现有软件、如何将现有软件移植到另一个新的硬件上?

2、如何更快地将新硬件应用到车辆上?

3、在不将车载软、硬件含量翻倍的情况下,如何实现即使在车辆出现故障的情况下仍然保证车辆的安全运行?

4、如何以尽可能低的成本和可持续的方式满足上述要求?

在汽车基础架构、系统集成、以及全面的产品组合方面,安波福推出的这一架构构,可以全面的解决上述问题。

安波福主要在两大领域进行了革新:数据动力中心及开放式服务器平台。

智能汽车架构(智能汽车架构(SVA))的发射台:数据动力中心

安波福表示,当前众多整车制造商最常问的问题是:“在现有架构的基础上,如何实现智能汽车架构?”

安波福认为答案就是:数据动力中心(PDC)。这一动力中心被称为智能汽车架构(SVA)的通用扩展坞,计算机与输入输出端的分离在这里实现。

数据动力中心(PDC)就好比笔记本电脑的扩展坞,它带有多个输入端,可以充当其它设备的接入界面。笔记本电脑入坞之后,电源线、U盘以及显示屏都好像直接接入笔记本电脑一样。

数据动力中心(PDC)与智能汽车架构(SVA)之间也采用了同样的理念。

不仅如此,数据动力中心(PDC)同时还能为系统提供强大的冗余电源,以实现安全自动化。此外也可能实现线束自动化,提高当前控制器属性及功能的集成度。安波福表示这一创新设计是其所独有,目前已经申请了专利。

数据动力中心(PDC)的建立有三大意义:

其一,在动力方面,数据动力中心(PDC)带来了数字智能融合解决方案,在故障情况下,可以在几毫秒之内切换动力供应。

其二,在网络方面,安波福将传感器及周边设备与当前的以太网、CAN或LVDS等网络技术连接,并将它们连入冗余的双绞线主干。

其三,在区域控制方面,安波福增加了强大的应用处理器,使我们能够向上集成和控制特定区域内的多种属性及功能。

安波福表示,这是一个非常强大的、可持续的设计架构,可以为当前的智能汽车架构(SVA)带来关键效益,使消费者可以在未来获取全套的智能汽车架构(SVA)解决方案。

一种全新的、更具逻辑的中央计算策略

如果解决了两个架构设计瓶颈,也就是实现输入输出端与计算机分离,以及硬件与软件分离,会带来什么效益?

安波福表示,当前主流车企采用的汽车架构,有逻辑域,但每个域的属性与功能高度分散在汽车内的几个实体控制器上。这就会形成一个十分复杂的架构,使集成与测试十分困难,而且毫无扩展性,无法适用未来情况。

而当智能汽车架构(SVA)将输入输出端移出计算机,由数据动力中心统一管理,面向未来的中央计算架构由此诞生。

通过开放式服务器平台,新架构可以根据车辆内工作负荷的整体计算需求定制协同处理器。就像云端服务器可以同时处理从工资表到人类基因组分析等工作一样,安波福的开放式服务器平台可以同时运行各种应用,从后门控制、信息娱乐,到自动驾驶的数据应用。

当前,所有应用都达到了汽车级的可靠性要求。?该开放式服务器平台不仅增强了计算能力,还具有灵活的软件框架及智能抽象,逻辑域几乎接近所代表的实体。

安波福表示,这一设计突破可以使在汽车的各个控制器上开发或改进的软件实现“脱离”,重新打包及向上集成到服务器平台上。

将软、硬件生命周期分离开来,实现创新,是未来车辆计算机的大势所趋,安波福正在将这一目标变成现实。

智能汽车架构的应用路线图

传统汽车架构中星型拓扑具有局限性:它不够灵活,无法承受冗余。此外,中央结点代表着故障点单一,一旦该结点出现问题,就会影响汽车的正常运行。

智能汽车架构(SVA)的环形拓扑则实现灵活性及可冗余性,每个结点与另外两个结点连接,形成连续的路径(一个环状),可使信号通过每个结点。这一策略极其高效,与传统的星型拓扑相比,可以更好地处理更大的负荷,以一种可以承受的方式实现冗余。

在从传统汽车架构向智能汽车架构转变的过程中,尽管目前整车客户正在生产开发的汽车架构处于不同的阶段,但快速实现架构升级已经十分必要。

解锁软件驱动的新功能

当前的汽车架构不仅结构复杂而且开发成本很高。SVA具有智能抽象、标准化接口和可扩展的计算能力,可使软件应用程序的开发独立于硬件,并能跨平台复用这些应用程序,从而降低成本,并可扩展自动驾驶水平。

降低汽车架构复杂性

目前,汽车的功能分散在各个控制器之间。SVA可将计算能力集中到更易于管理的区域控制器中,并允许轻松添加新功能。区域控制器为传感器提供接口,管理电源,并提供区域算力。作为中央计算平台的开放式服务器平台可动态分配算力资源,保证汽车即使在关键部位发生故障的情况下也能安全行驶,从而保证汽车的安全冗余。SVA的设计在优化成本的同时提供更多性能和更高灵活性,与传统汽车架构设计相比,可使计算所需的重量和空间减少25%。

加快开发周期

当前整车的开发、测试和验证过程必须按顺序进行。SVA的设计使软、硬件分离,并将I/O与计算分离,由此实现独立的并行开发周期,缩短上市时间,并允许大量复用软件。安波福希望SVA能将系统集成和测试成本以及与软件相关的保修成本分别降低约75%,同时无需再进行车型年度升级。

提供能够简化制造过程的模块化架构

SVA架构是为未来工厂设计的,在这里,自动化制造将确保质量并降低成本。SVA的模块化分区结构采用Dock?&?Lock?连接系统,可以简化车辆制造和组装,普通的子组件可以减少25%的SKU。此外,安波福相信,采用SVA的OEM厂商组装电气架构所需的工厂占地面积将减少20%。

为汽车行业解锁新业务模式

基于服务器的中央计算开放式服务器平支持无线软件和固件升级,可增强性能,并能通过边缘计算对数据分析进行优化。它还提供了一个开放的平台和开发生态系统,可接入第三方应用程序,如各种用户体验程序,为汽车行业解锁新的业务模式。

本文来源于汽车之家车家号作者,不代表汽车之家的观点立场。

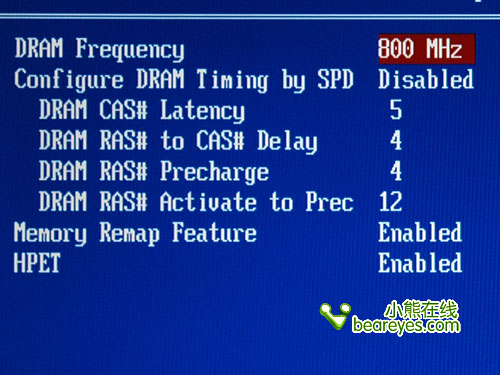

方式如下:

1、检查电路板的连接,确保电路板的连接正确。

2、检查电路板的电源,确保电源输入正确。

3、检查电路板的软件,确保软件正确安装。

4、检查电路板的硬件,确保硬件正确安装。

5、检查电路板的调试,确保调试正确。