一.用途及特点 BX1-250 、300、500型交流弧焊机是以供给单人手工操作进行交流焊接电源 电源电压220V/380V它可采用直径为: (BX1-500)Φ2.5-Φ7 (BX1-300)Φ2.0-Φ6 (BX1-250)Φ1.6-Φ5包皮涂药焊条进行各种低碳钢,低合金钢件的焊接,BX1-250、300、BX1-500型交流弧焊机是一具有动芯分磁式弧焊机。 该焊机具有体积小,重量轻,既较高的经济指标具有适用灵活,调节方便,噪音小的良好适用性能,更突出的是焊机静铁芯窗口和动铁芯均采用梯型结构,这结构型式使电流调节比较均匀,既线性度好,动铁芯的振动得到良好的改善,从而使电弧燃烧稳定,飞溅小,电弧弹性好熔深大.焊接流畅等优良的焊接性能。 该焊机不仅可实现酸性焊条(如结422型)对低碳钢件的焊接,而且还可实现交直两用碱性焊条(如结506型)对低合金钢制件的焊接,这是此焊机突出优点之一。 该焊机静铁芯窗口和动铁芯均采用梯形结构。这结构型式使电流调节比较均匀,既线性度好,动铁芯的振动得到良好改善,从而使电弧稳定性特别是小电流时电弧稳定性获得显著提高。这型式使外特性较为陡降,提高了电弧弹性。本焊机具有较高的空载电压,使起弧变得容易。本焊机将导轨从静铁芯内移出,在有限的窗口空间扩大了动铁芯截面,消除了动铁芯饱和。获得畸变的小正弦电流波形,从而得到优良焊接性能。本焊机采用风扇强迫冷却,这不仅可大大提高经济指标,而且也可显著提高焊接性能。总之焊机有较高的技术经济指标。二.结构及原理:BX1型交流弧焊机系由动铁分磁式弧焊变压器,电流调节装置、风扇、箱壳及附件所构成。焊机的初级及次级绕组分装于铁芯两侧,中间装可动铁芯。通过箱皮外的手柄摇动使可动铁芯移动。顺时针方向转动手柄,动铁芯向静态内移动,动铁芯与静铁芯间的气隙减小,漏抗增大,因而使焊机电流减小,若逆时针方向转动手柄,动铁芯向外移动,动铁芯与静铁芯间的气隙增大,漏抗减小,因而使焊接电流增大,这样就可以通过摇动手柄使焊接电流在较大的范围内能均匀调节,整个电流调节范围能在一档内达到而不需换档,调节极为方便。 在动铁芯上固定的拉杆与指针,无磁性钢丝和一组滑轮及刻度组成焊接电流的指示装置,动铁芯移动时,电流指针同步移动,从面板上电流指示窗口可以直接看出焊接电流数值。由于电流调节装置的回路采用封闭系统故有较高的指示精度。三.技术数据序号 项目 单位 技术数据 1 型号 BX1-250BX1-300BX1-500 2 电源电压 伏 220/380220/380380 3 相数 相 111 4 频率 赫兹 50/6050/6050/60 5 功率因数 0.460.460.55 6 额定输入电流 安 5066104 7 额定输入容量 千伏安 1825 39.5 8 次级空载电压 伏 49-5370 70 9 次级工作电压 伏 22-3022.5-32 24-40 10 电流调节范围 安 50-25062.5-300100-500 11 额定焊接电流 安 250300500 12 额定负载持续率 % 203535 13 绝缘耐热等级 级 BBB 14 冷却方式 强迫冷却强迫冷却强迫冷却 电焊机不带风扇的是自冷、带风扇的强迫冷却(设计技术不同) 箱壳两端装有两快接线板,较细的接线螺丝应接电源,并有标牌注明,较粗的接线螺丝应接电缆及焊钳。在后板上接地螺丝使用时应接好地线,并应经常检查以利于安全。 为了方便地移动焊机,在其架上装有四个滚轮,并在箱盖上面装有两个吊环,便于推动和起重机吊装。四.安全使用规则 1.在弧焊机开始使用之前必须注意: (1)焊机允许工作条件 A.环境温度在-30℃至40℃;相对湿度85%(+25℃)。 B.海拔高度不超过1000米。 C.使用场所应无严重影响焊机绝缘性能和引起腐蚀的气体、蒸气、化学性沉积、尘垢、霉菌及其它爆炸腐蚀性介质。 D.使用场所无严重振动和颠簸。 (2)仔细地检查其接线螺丝及其它结构是否有损坏,并用干燥空气吹去灰尘及泥土。 (3)检查线圈间线圈于静铁芯间的绝缘电阻应不低于0.5兆欧,如果绝缘电阻低于上述数值,焊机必须给予干燥处理。可将焊机在烘箱中烘燥(烘箱温度不超过100℃)或将焊机置于干燥处。靠近热的烘炉场所。 (4)接好初级电源,接线及次级焊接电缆。 (5)弧焊机必须良好接地,在弧焊机箱壳后板的下方有接地螺钉,并标有接地名牌邻近的箱皮固定箱丝既为接地螺钉。 (6)弧焊机应存放于干燥处 BX1-250、300、500型交流弧焊机电气接线示意图 (7)电源接线时请看焊机后面电压标志接线。2.使用时必须注意下列情况: (1)首先检查风扇的运转是否正常,严禁在不通风的情况下使用焊机,以免损害焊机。 (2)电源电压需改变时,相应改变换线片接法,将螺丝拧紧,换线板在焊机内装置。打开箱盖既能看到。 (3)焊机工作应按照相应的负载持续率工作,不允许过载使用。 (4)焊机在大电流工作状态下应尽可能避免较长时间的短路现象。 (5)所有接线应可靠,螺丝要拧紧,以保证良好的接触。 (6)移动焊机时不得用焊机电缆拖动,使用吊车吊起时必须垂直吊起,并在两边吊绳上支以撑棒免使焊机箱架变形。 (7)工作中不允许用铁板搭接等来代替连焊件的电缆,否则将因接触不良或压降过大而使电流不稳定影响焊接质量。 (8)焊机安装地点要清洁整齐,防止造成线圈短路。 (9)焊工必须注意不应接触初、次级线路的带电部分。使用期间必须定期的检查焊机,特别是风扇应及时维修、保养、正常情况时一年检修一次,更换黄油。及时发现并解决可能引起事故的潜在因素。五.各种可能故障与处理方法 1.线圈的匝间短路: 现象是线圈极度发热且发出强烈翁翁响和保险丝熔断,甚至烧坏部分线圈。为修理这种故障。必须拆开机壳隔开好短路处。 2.接线处接触不良: 现象为接线处发热,可拆开接线端子,清洁接触面。重新拧紧接线。 3.铁芯螺栓的绝缘破坏,使铁芯及铁芯螺栓过热,必须更换螺栓的绝缘。 4.铁芯响声大 由于铁芯夹紧螺栓松弛,造成箱壁及铁芯发出强烈噪音,应及时检查旋紧螺母。 5.线圈与静铁芯间绝缘的破坏。 检查破坏部分并用绝缘隔开破坏处。 6.动铁芯振动较大或摇动螺杆吃力时可调整滑轨连板和支板面上的调节螺丝。使其适宜为止。六.弧焊时注意事项 1.禁止触及初级次级线圈间带电部分。 2.防止弧光灼伤眼睛及面部和手臂的裸露部分。禁止使用不戴有或使用深度不适宜滤光片的面罩及不戴电焊手套进行操作;在周围有人进行其它作业之时,焊工应挡板屏障等东西把焊接的工件地点与周围隔开,以免影响别人正常工作。 3.工作时应有防护措施,防止熔化金属的灼伤。 4.工作场地应符合要求,对易燃、易爆物品要妥善安全措施后才能施焊。七.产品成套 1.BX1-250、300、500交流焊机 1台 2.说明书 1份 3.合格证 1份

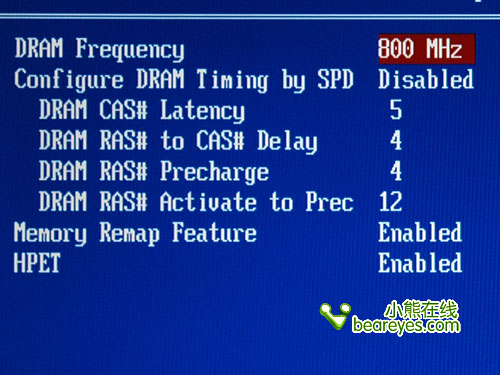

钢筋闪光对焊1 范围 本工艺标准适用于工业与民用建筑热轧钢筋的连续闪光焊、预热闪光焊、闪光一预热闪光焊。2 施工准备 2.1 材料及主要机具: 2.1.1 钢筋:钢筋的级别、直径必须符合设计要求,有出厂证明书及复试报告单。进口钢筋还应有化学复试单,其化学成分应满足焊接要求,并应有可焊性试验。 2.1.2 主要机具:对焊机及配套的对焊平台、防护深色眼镜、电焊手套、绝缘鞋、钢筋切断机、空压机、水源、除锈机或钢丝刷、冷拉调直作业线。 常用对焊机主要技术数据见表4-20。 常用对焊机主要技术数据 表4-20焊机型号 UN1—50UN1—75UN1—100UN2—150UN17—150—1动夹具传动方式 杠杆挤压弹簧 (人力操纵)电动机凸轮气—液压额定容量kVA5075100150150负载持续率%2520202050电源电压V220/380220/380380380380次级电压调节范围V2.9~5.03.52~7.044.5~7.64.05~8.103.8~7.6次级电压调节级数 6881616连续闪光焊钢筋大直径mm10~1212~1616~2020~2520~25预热闪光焊钢筋最大直径 20~2232~36404040每小时最大焊接件数 507520~3080120冷却水消耗量L/h200200200200600压缩空气压力MPa 0.550.6压缩空气消耗量m3/h 155 2.2 作业条件: 2.2.1 焊工必须持有有效的考试合格证。 2.2.2 对焊机及配套装置、冷却水、压缩空气等应符合要求。 2.2.3 电源应符合要求,当电源电压下降大于5%,小于8%时,应采取适当提高焊接变压器级数的措施;大于8%时,不得进行焊接。 2.2.4 作业场地应有安全防护设施,防火和必要的通风措施,防止发生烧伤、触电及火灾等事故。 2.2.5 熟悉料单,弄清接头位置,做好技术交底。3 操作工艺工艺流程: 检查设备→选择焊接工艺及参数→试焊、作模拟试件→送试→ 确定焊接参数→焊接→质量检验 3.1.1 连续闪光对焊工艺过程: 闭合电路→闪光 (两钢筋端面轻微接触)→ 连续闪光加热到将近熔点 (两钢筋端面徐徐移动接触)→带电顶锻→无电顶锻 3.1.2 预热闪光对焊工艺过程: 闭合电路→断续闪光预热 (两钢筋端面交替接触和分开)→ 连续闪光加热到将近熔点 (两钢筋端面徐徐移动接触)→带电顶锻→无电顶锻 3.1.3 闪光一预热闪光对焊工艺过程: 闭合电路→一次闪光闪平端面 (两钢筋端面轻微徐徐接触)→ 连续闪光预热 (两钢筋端面交替接触和分开)→ 二次连续闪光加热到将近熔点 (两钢筋端面徐徐移动接触)→带电顶锻→无电顶锻 3.2 焊接工艺方法选择:当钢筋直径较小,钢筋级别较低,可采用连续闪光焊。采用连续闪光焊所能焊接的最大钢筋直径应符合表4-21的规定。当钢筋直径较大,端面较平整,宜采用预热闪光焊;当端面不够平整,则应采用闪光一预热闪光焊。 连续闪光焊钢筋上限直径 表4-21焊机容量 (kVA)钢 筋 级 别钢筋直径 (mm) Ⅰ 级25150Ⅱ 级22 Ⅲ 级20 Ⅰ 级20100Ⅱ 级18 Ⅲ 级16 Ⅰ 级1675Ⅱ 级14 Ⅲ 级12 Ⅳ级钢筋焊接时,无论直径大小,均应采取预热闪光焊或闪光一预热闪光焊工艺。 3.3 焊接参数选择:闪光对焊时,应合理选择调伸长度、烧化留量、顶锻留量以及变压器级数等焊接参数。连接闪光焊的留量见图4-33;闪光—预热闪光焊时的留量见图4-34。 3.4 检查电源、对焊机及对焊平台、地下铺放的绝缘橡胶垫、冷却水、压缩空气等,一切必须处于安全可靠的状态。 图4-33 钢筋连续闪光焊、 —调伸长度; + —烧化留量; + —顶锻留量; + —有电顶锻留量; + —无电顶锻留量 图4-34 钢筋闪光——预热闪光焊、 —调伸长度; + —一次烧化留量; + —二次烧化留量; + —预热留量;+ —顶锻留量; + —有电顶锻留量; + —无电顶锻留量 3.5 试焊、做班前试件;在每班正式焊接前,应按选择的焊接参数焊接6个试件,其中3个做拉力试验,3个做冷弯试验。经试验合格后,方可按确定的焊接参数成批生产。 3.6 对焊焊接操作: 3.6.1 连续闪光焊:通电后,应借肋操作杆使两钢筋端面轻微接触,使其产生电阻热,并使钢筋端面的凸出部分互相熔化,并将熔化的金属微粒向外喷射形成火光闪光,再徐徐不断地移动钢筋形成连续闪光,待预定的烧化留量消失后,以适当压力迅速进行顶锻,即完成整个连续闪光焊接。 3.6.2 预热闪光焊:通电后,应使两根钢筋端面交替接触和分开,使钢筋端面之间发生断续闪光,形成烧化预热过程。当预热过程完成,应立即转入连续闪光和顶锻。 3.6.3 闪光——预热闪光焊:通电后,应首先进行闪光,当钢筋端面已平整时,应立即进行预热、闪光及顶锻过程。 3.6.4 保证焊接接头位置和操作要求: 3.6.4.1 焊接前和施焊过程中,应检查和调整电极位置,拧紧夹具丝杆。钢筋在电极内必须夹紧、电极钳口变形应立即调换和修理。 3.6.4.2 钢筋端头如起弯或成“马蹄”形则不得焊接,必须煨直或切除。 3.6.4.3 钢筋端头120mm范围内的铁锈、油污,必须清除干净。 3.6.4.4 焊接过程中,粘附在电极上的氧化铁要随时清除干净。 3.6.4.5 接近焊接接头区段应有适当均匀的镦粗塑性变形,端面不应氧化。 3.6.4.6 焊接后稍冷却才能松开电极钳口,取出钢筋时必须平稳,以免接头弯折。 3.7 质量检查:在钢筋对焊生产中,焊工应认真进行自检,若发现偏心、弯折、烧伤、裂缝等缺陷,应切除接头重焊,并查找原因,及时消除。4 质量标准 4.1 保证项目: 4.1.1 钢筋的品种和质量必须符合设计要求和有关标准的规定。 注:进口钢筋需先经过化学成分检验和焊接试验,符合有关规定后方可焊接。 检验方法:检查出厂证明书和试验报告单。 4.1.2 钢筋的规格、焊接接头的位置、同一截面内接头的百分比,必须符合设计要求和施工规范的规定。 检验方法:观察或尺量检查。 4.1.3 对焊接头的力学性能检验必须合格。 力学性能检验时,应从每批接头中随机切取6个试件,其中3个做拉伸试验,3个做弯曲试验。 在同一台班内,由同一焊工完成的300个同级别、同直径钢筋焊接接头作为一批。若同一台班内焊接的接头数量较少,可在一周之内累计计算。若累计仍不足300个接头,则应按一批计算。 检验方法:检查焊接试件试验报告单。 4.2 基本项目: 钢筋闪光对焊接头外观检查结果,应符合下列要求: 4.2.1 接头部位不得有横向裂纹。 4.2.2 与电极接触处的钢筋表面不得有明显烧伤,Ⅳ级钢筋焊接时不得有烧伤。 检验方法:观察检查。 4.3 允许偏差项目: 4.3.1 接头处的弯折角不大于4°。 4.3.2 接头处的轴线偏移,木大于0.l倍钢筋直径,同时不大于2mm。 检验方法:目测或量测。5 成品保护 焊接后稍冷却才能松开电极钳口,取出钢筋时必须平稳,以免接头弯折。6 应注意的质量问题6.1 在钢筋对焊生产中,应重视焊接全过程中的任何一个环节,以确保焊接质量,若出现异常现象,应参照表4-22查找原因,及时消除。